煤矿皮带机主从控制远程调试解决方案

应用领域:

煤矿行业

关键词:

变频器应用案例,变频器解决方案

相关产品:

今年新冠疫情的爆发,给各地生产经济带来很大的不便。原定于2月15日到鄂尔多斯某煤矿调试3台主井皮带高压变频器的工作也受到了影响,如果不能及时投产,将会影响部分北方地区的供暖需求。结合对现场实际情况的了解以及新时达产品易用性的考量,我们决定采用备用方案——远程调试。

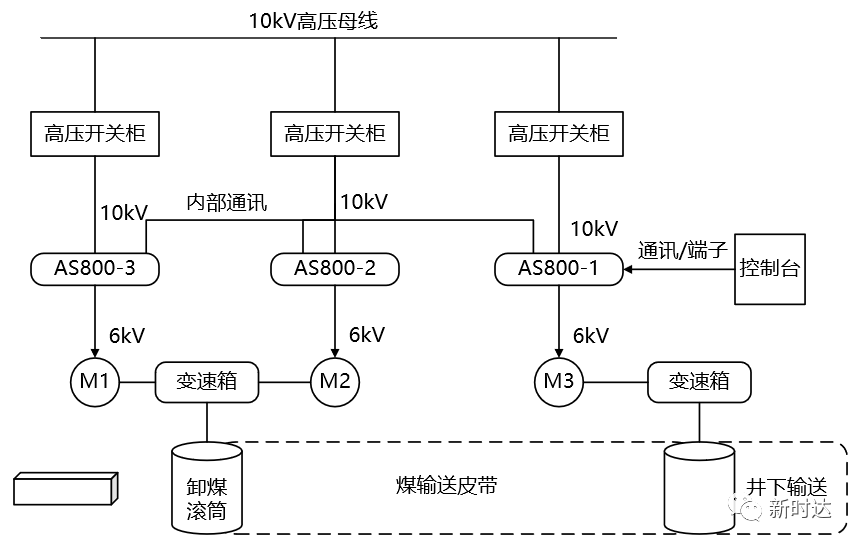

1、煤矿主井皮带系统情况

原系统配置: 皮带运输能力:1500t/h 胶带:宽度1400mm,强度ST3150,钢丝绳芯 带速:3.15m/s 运输长度:1110m 倾角:+16° 驱动功率:3×710kW,变频驱动 主电机电压:6000V 升级改造部分:驱动功率由原来的3×710kW,提高为3×1000kW 本次升级改造方向:扩大产能,电机和变频器系统扩容,升级后的皮带运输能力预计可达到2000t/h

2、现场控制方案确认

① 原系统情况。该煤矿现场原系统同样采用高压变频器驱动,随着产能提高,原系统已经无法满足生产运输需要,原系统采用分别控制方案,3台变频器分别给定运行信号,通过手动调整运行频率来实现转矩平衡。

② 改造目标。新时达变频器采用主从控制droop功能,软件自动测算输出转矩,自动功率平衡,从机输出电压、电流和主机一致。真正实现变频器自动负荷平衡。系统控制方案如下图1。

图1-主从控制系统图

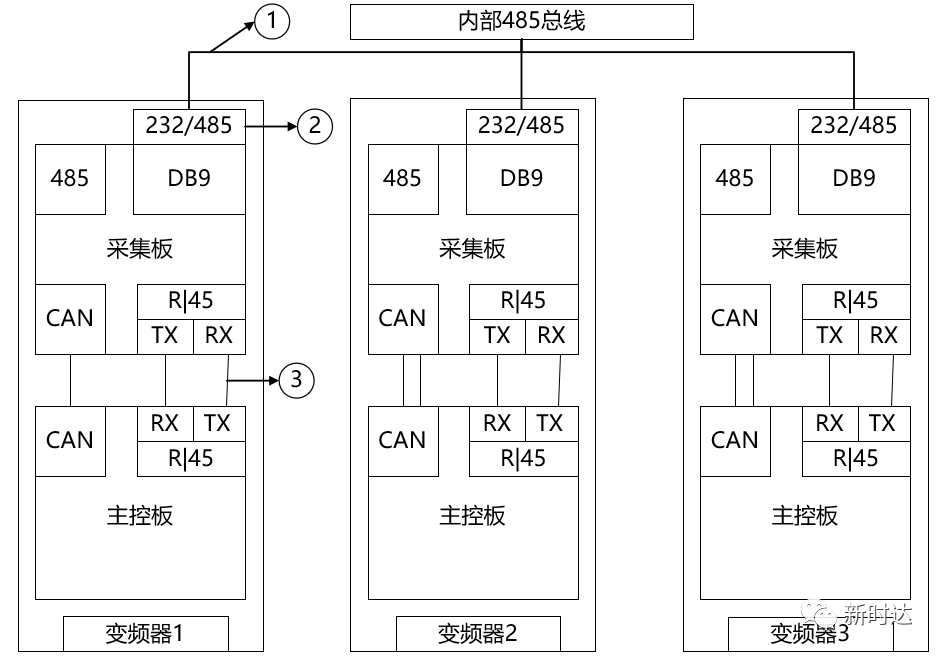

3、指导现场接线

① 变频器内部接线。主要是变频器内部通讯线连接线,通过远程指导,迅速完成了调试需要的通讯系统搭建。变频器内部通讯连接指导如下图2。

图2-变频器内部通讯连接

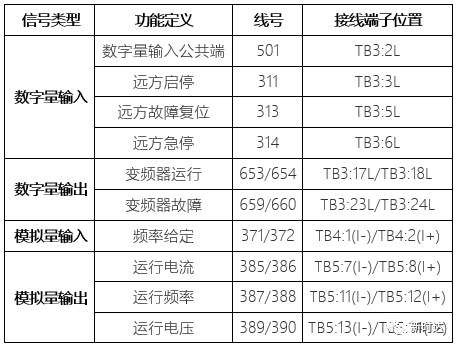

② 外部控制线连接。图纸中摘出用户需要的控制信号,罗列信号按照信号类型标注对应线号和接线位置对应端子号,微信视频指导用户按照表1完成控制部分接线。

表1-变频器外部控制接线

4、空载试运行

① 高压侧接线检查。试运行前微信视频指导用户对变频器进出线接线位置确认检查。

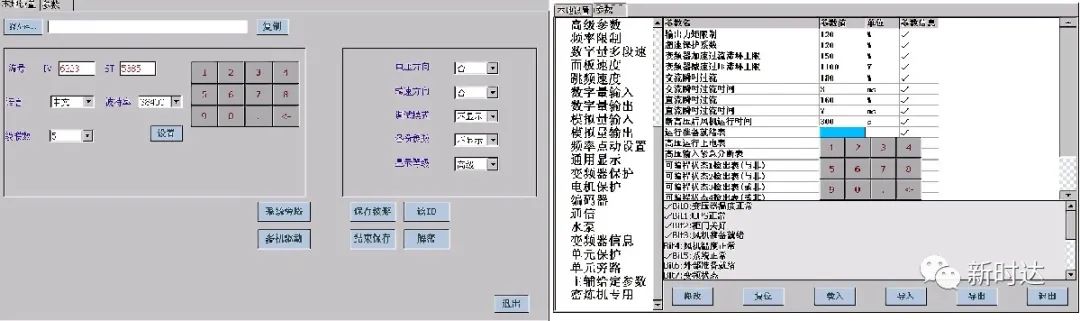

② 变频器参数设置检查。变频器大部分参数都已经固化,主从控制的参数也固化到多机驱动模块了,检查起来比较顺利。

图3-变频器多机驱动参数模块 图4-变频器参数设置界面

③ 控制逻辑的确认

- 运行方式:操作台给主机起停指令后,主机执行起停的同时,主机通过内部通讯控制从机1和从机2起停。

- 故障处理方式:3台变频器中任意1台变频器报故障停机,3台变频器通过内部通讯做故障判断,并同时急停封锁。

- 急停处理方式:3台变频器中任意1台变频器手动急停,3台变频器通过内部通讯做急停判断,并同时急停封锁。

④ 空载试运行遇到的问题及解决方法

- 主机故障:主机第1次高压送电报所有功率单元上行光纤故障,检查发现主控侧光纤插接时上下行通讯插反,修正后解决问题。

- 从机1故障:主从控制联动时,从机1报单元封锁故障,检查变频器内部通讯电缆,更换为屏蔽线,增加接地措施后解决问题。

5、带载试运行

用户利用井下存货部分生产好的煤料可以执行生产前的带载测试,在用户控制台直接给主机发送启动命令后,3台变频器驱动主井输送机开始缓缓将井下生产好的煤料顺利运到卸料区,带载试运行成功。

图5-用户运输皮带机操作台 图6-变频器主机运行界面

6、正式投入运行

煤炭属于保证民生的基本保障物质,该煤矿在疫情困难时期响应国家号召及时复产,变频器正式投入生产运行。

图7-变频器正常运行中 图8-变频器主机运行界面

总结 ① 本次新时达高压变频器恒转矩输出应用,实现了自动负荷平衡。据用户现场反馈,原来的手动给定方式,变频器出力不均,常有从机反被拖曳运行于发电状态,导致过压报警。皮带使用1-2年后因受力不均匀而拉长报废。改造后,实现自动负荷平衡,皮带使用寿命大大延长,从机过压烧毁制动单元的危险得到排除。

② 本次微信视频指导调试的成功,验证了新时达高压变频器操作的易用性,目前出厂的部分变频器设备已经实现了免调试。新时达高压变频器未来可实现网络在线调试,在线故障诊断等功能,助力工控行业的智能化。为特殊情况下的远程服务,书写新篇章。

下一页

联系我们

智慧电梯:400-820-7921

变频驱动:400-821-0325

运动控制:400-821-0325

多关节机器人:400-920-0275

SCARA机器人:400-168-2178

邮箱:market@stepelectric.com

地址:上海市嘉定区美裕路599号,201802

扫一扫关注新时达

新时达服务号

新时达订阅号

搜索

搜索

EN

EN 集团成员

集团成员